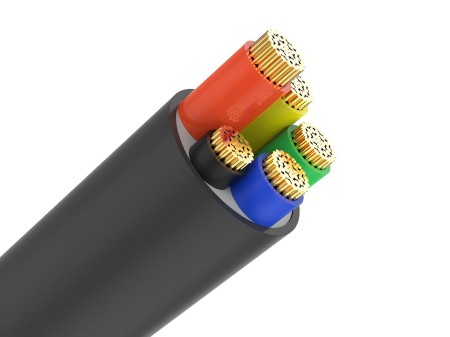

Kaasaegsed elektrisüsteemid tuginevad erinevate seadmete, trükkplaatide ja välisseadmete vahelistele ühendustele. Olenemata sellest, kas tegemist on energia või elektriliste signaalide edastamisega, on kaablid juhtmega ühenduste selgrooks, muutes need kõigi süsteemide lahutamatuks osaks.

Kaablikestade (välimine kiht, mis ümbritseb ja kaitseb sisejuhte) olulisust alahinnatakse sageli. Õige kaablikesta materjali valimine on kaabli projekteerimisel ja tootmisel kriitilise tähtsusega otsus, eriti karmides keskkondades kasutamisel. Targa valiku tegemiseks on oluline mõista tasakaalu mehaanilise jõudluse, keskkonnakindluse, paindlikkuse, hinna ja regulatiivse vastavuse vahel.

Kaablikesta keskmes on kilp, mis kaitseb sisekaablit ja tagab selle eluea ja töökindluse. See kaitse kaitseb niiskuse, kemikaalide, UV-kiirguse ja füüsiliste pingete, näiteks hõõrdumise ja löökide eest.

Kaablikestade materjalid ulatuvad lihtsatest plastidest kuni täiustatud polümeerideni, millel kõigil on ainulaadsed omadused, et vastata konkreetsetele keskkonna- ja mehaanilistele nõuetele. Valikuprotsess on kriitilise tähtsusega, sest õige materjal tagab optimaalse jõudluse ja kaitse eeldatavates kasutustingimustes.

Kaablikestade jaoks pole universaalset lahendust. Valitud materjal võib rakenduse ainulaadsetest oludest olenevalt oluliselt erineda.

Õige kaablikesta materjali valimisel tuleb arvestada mitmete teguritega.

1. Keskkonnatingimused

Keemiline vastupidavus on kaablikestade valimisel kriitilise tähtsusega tegur, kuna kaablid võivad olenevalt kasutusotstarbest kokku puutuda õlide, lahustite, hapete või alustega. Hästi valitud kaablikest aitab vältida selle aluskomponentide lagunemist või korrosiooni, säilitades seeläbi kaabli terviklikkuse kogu selle kasutusea jooksul. Näiteks tööstuskeskkonnas, kus keemiline kokkupuude on tavaline, on oluline valida materjalid, mis taluvad selliseid karme tingimusi. Siin tuleb hinnata konkreetseid kemikaale, millega kaabel kokku puutub, kuna see määrab vajaduse spetsiaalsete materjalide, näiteks fluoropolümeeride järele äärmise keemilise vastupidavuse saavutamiseks.

Ilmastiku- ja päikesekindlus on veel üks väärtuslik kaalutlus, eriti välitingimustes kasutatavate kaablite puhul. Pikaajaline päikesevalguse käes viibimine võib nõrgestada traditsioonilisi materjale, mis omakorda põhjustab haprust ja lõpuks rikkeid. UV-kiirgusele vastupidavad materjalid tagavad kaabli funktsionaalsuse ja vastupidavuse isegi intensiivse päikesevalguse käes. Selliste rakenduste jaoks on ideaalsed materjalid CPE-termoplastid, CPE-termostaadid või EPR-termostaadid. Muud täiustatud materjalid, näiteks ristseotud polüetüleen (XLPE), on välja töötatud pakkuma paremat UV-kindlust, tagades kaabli pikaealisuse välitingimustes.

Lisaks võib keskkondades, kus tulekahju oht on murettekitav, olla elupäästev valik valida leegiaeglustav või isekustuv kaablikest. Need materjalid on loodud leegi leviku peatamiseks, lisades olulise ohutuskihi kriitilistes rakendustes. Leegiaegluse osas on suurepäraste valikute hulka kuuluvadPVCtermoplastid ja CPE-termoplastid. Sellised materjalid võivad aeglustada leegi levikut, vähendades samal ajal põlemise ajal eralduvaid mürgiseid gaase.

2. Mehaanilised omadused

Kaablikesta kulumiskindlus, löögijõud ja purustamisvõime mõjutavad otseselt polüuretaani vastupidavust. See on eriti oluline rakendustes, kus kaabel läbib keerulist maastikku või vajab sagedast käsitsemist. Väga mobiilsetes rakendustes, näiteks robootikas või dünaamilistes masinates, aitab suurepäraste mehaaniliste omadustega kaablikesta valimine vältida sagedast vahetamist ja hooldust. Parimad kulumiskindlad materjalid kaablikesta katete jaoks on polüuretaanist termoplast ja CPE-termoplast.

3. Temperatuuri kaalutlused

Kaablikesta materjali töötemperatuuri vahemik võib olla süsteemi edu või ebaedu määravaks teguriks. Materjalid, mis ei talu ettenähtud keskkonna töötemperatuuri vahemikku, võivad külmas muutuda hapraks või kõrge temperatuuriga kokkupuutel laguneda. See lagunemine võib kahjustada kaabli terviklikkust ja põhjustada elektriisolatsiooni rikke, mille tulemuseks on tööhäired või ohutusriskid.

Kuigi paljud standardkaablid võivad olla ette nähtud kuni 105 °C temperatuuriks, võivad spetsiaalsed PVC-rakendused vajada kõrgemaid temperatuure. Selliste tööstusharude nagu nafta- ja gaasitööstus jaoks on spetsiaalsed rakendused vaja materjale, näiteks ITT Cannoni SJS-seeria materjale, mis taluvad temperatuuri kuni 200 °C. Nende kõrgete temperatuuride puhul tuleb kaaluda mitmesuguseid materjale, sealhulgas PVC-d termoplastilisel poolel ja CPE-d, EPR-i või CPR-i termostaadi poolel. Sellistes keskkondades töötavad materjalid taluvad kõrgeid temperatuure ja on vastupidavad termilisele vananemisele, tagades kaabli toimivuse aja jooksul.

Mõelge kõrge temperatuuriga keskkondadele, näiteks maismaa puurplatvormidele. Nendes kõrgsurve- ja kõrge temperatuuriga keskkondades on vaja valida kaablikesta materjal, mis talub äärmuslikke temperatuure ilma lagunemise või purunemiseta. Lõppkokkuvõttes saab õige kaablikesta materjali valimisega tagada ohutu ja usaldusväärse töö ning pikendada seadmete eluiga.

4. Paindlikkuse vajadus

Mõned rakendused nõuavad, et kaablid jääksid korduvate painutus- ja keeramisliigutustega toimetulekuks painduvaks. See paindlikkuse vajadus ei vähenda vastupidavuse vajadust; seetõttu tuleb materjalid hoolikalt valida, et need kaks nõuet tõhusalt tasakaalustada. Sellistel juhtudel eelistatakse elastsuse ja vastupidavuse tõttu selliseid materjale nagu termoplastilised elastomeerid (TPE) või polüuretaan (PUR).

Näiteks tööstusautomaatikas kasutatavad kaablid peavad olema väga painduvad, et mahutada masinate, näiteks robotite liikumist. Võrkrobotid, mida kasutatakse selliste ülesannete jaoks nagu osade valimine ja paigutamine, on selle vajaduse suurepärane näide. Nende disain võimaldab laia liikumisulatust, avaldades kaablitele pidevat survet, mistõttu on vaja kasutada materjale, mis taluvad painutamist ja keeramist ilma jõudlust kahjustamata.

Pärast keskkonnatingimuste, mehaaniliste omaduste, temperatuuri ja paindlikkusvajaduste arvestamist on oluline märkida, et kaabli välisläbimõõt varieerub olenevalt materjalist. Keskkonnasõbralikkuse tagamiseks peab kaabli läbimõõt jääma tagakesta või ühendusdetaili tihenduspiiridesse.

Postituse aeg: 12. august 2024